まず第一に、セラミック印刷(セラミック焼き付け、高温印刷とも呼ばれます)、通常のシルクスクリーン印刷(低温印刷とも呼ばれます)に関係なく、両方ともシルクスクリーン印刷ファミリーに属し、同じプロセスを共有することを知る必要があります。原理、それぞれの違いは何ですか?以下を見てみましょう

| 側面 | セラミックプリント(セラミック焼付) | 通常のシルクスクリーン印刷 |

| 印刷工程 | セラミックインクを使用してガラス強化前に塗布 | スクリーンと特殊インクを使用してガラス強化後に適用 |

| ガラスの厚さ | 通常、ガラス厚 > 2mm に適用可能 | 様々なガラス厚に対応可能 |

| 色のオプション | 色の選択肢が比較的少ない | Pantone または RAL に基づくさまざまなカラー オプション |

| 光沢 | ガラスにインクを焼結させているため、正面から見るとインク層のテカリが比較的少なく見えます。 | 正面から見るとインク層が光って見えます |

| カスタマイズ | 複雑なデザインやパターンのカスタマイズが可能 | デザイン変更やユニークなアートワークに柔軟に対応します |

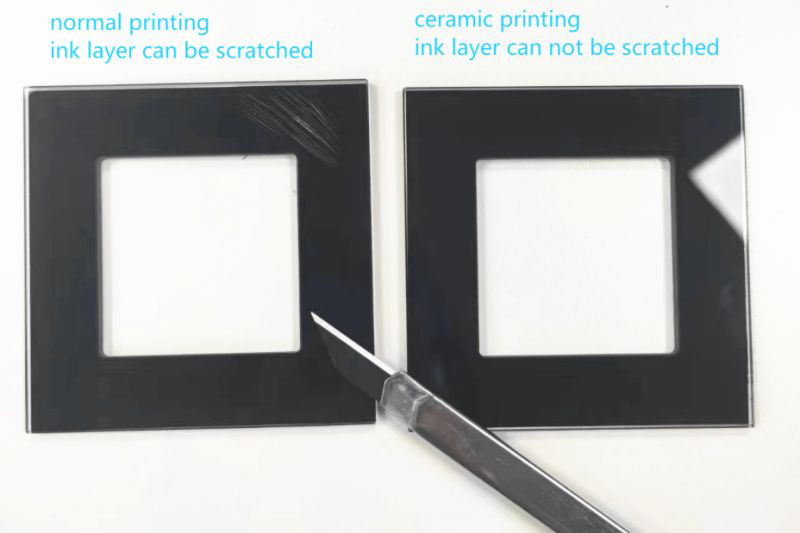

| 耐久性・耐熱性 | 焼結セラミックインクにより優れた耐久性を実現 | インクは優れた耐久性を備えていますが、高温には耐えられない可能性があります |

| インクの種類と効果 | 耐熱性と密着性に優れた特殊セラミックインク | さまざまな効果や仕上がりに合わせて利用できるさまざまなインク |

| 応用 | アウトドアを中心にさまざまな用途に | 屋内を中心にさまざまな用途に対応 |

セラミックプリントの利点:

1.耐久性:焼結セラミックインクにより耐久性、耐熱性に優れています。

2.カスタマイズ: 複雑なデザイン、パターン、ブランディングの機会をカスタマイズできます。

3.ガラスの厚さ: 2mmを超えるガラスの厚さに適しています。

通常のシルクスクリーン印刷の利点:

1.柔軟性: ガラス強化後のデザイン変更や独自のアートワークが可能です。

2.汎用性:薄いガラスや厚いガラスなど、さまざまな厚さのガラスに適用できます。

3.大規模生産: 中規模から大規模のガラス印刷プロジェクトに適しています。

4.インク オプション: さまざまな視覚効果を実現する幅広いインク タイプと効果を提供します。

すべての情報に基づくと、耐久性に関して言えば、セラミック印刷は通常のシルクスクリーン印刷よりもはるかに優れているようですが、2mmを超えるすべてのガラス用途にはセラミック印刷が第一の選択肢になりますか?

セラミック印刷は優れた耐久性を誇りますが、印刷プロセス中に特定の問題が発生する可能性があることに注意することが重要です。焼き戻し中にインクと一緒にガラス内に焼結した粉塵粒子は、欠陥を引き起こす可能性があります。再加工によるこれらの欠陥への対処は効果的でないことが多く、特にガラスがタッチスクリーンやディスプレイなどのハイエンド製品に使用されている場合には、外観上の問題が生じる可能性があります。その結果、セラミック印刷のプロセス環境は、完璧な結果を保証するために非常に高い基準を満たす必要があります。

セラミック印刷は耐久性があるため、さまざまな用途にとって魅力的な選択肢となっていますが、現在の利用は主に特定の領域に集中しています。照明器具などの屋外用途は、耐熱性や耐摩耗性が必要な家庭用電化製品などの屋内製品と同様に、その堅牢性の恩恵を受けます。

結論

各印刷方法には独自の長所と限界があり、どの方法を選択するかは、プロジェクトの特定の要件、必要な視覚効果、生産規模、その他の考慮事項によって異なります。印刷技術と技術が進歩し続けるにつれて、セラミック印刷と通常のシルク スクリーン印刷の両方に独自の利点があり、ガラス表面に高品質の結果を生み出すことができます。