プリント強化ガラス、電子機器用シルクスクリーンガラス

技術データ

| シルクスクリーン印刷用ガラス | UV印刷ガラス | ||

|

| 有機印刷 | セラミック印刷 | |

| 適用厚さ | 0.4mm~19mm | 3mm-19mm | 制限なし |

| 加工サイズ | <1200*1880mm | <1200*1880mm | <2500*3300mm |

| 印刷公差 | ±0.05mm以上 | ±0.05mm以上 | ±0.05mm以上 |

| 特徴 | 耐熱性の高い光沢のある薄いインク層 高品質の出力 多様なインクの多用途性 素材のサイズと形状に対する高い柔軟性 | 耐傷性 耐紫外線性 耐熱性 耐候性 耐薬品性 | 傷がつきにくい 紫外線に強い 複雑で多彩な色に対応 幅広い印刷材料に対応 多色印刷の効率が高い |

| 限界 | 少量の場合、毎回1つのカラーレイヤーのコストが高くなります | 毎回1つのカラーレイヤー 限定カラーオプションは少量の場合コストが高くなります | インクの定着力が悪く、数量が多いほどコストが高くなります |

処理

1: スクリーン印刷、シルク スクリーン印刷、シルク印刷、シルク印刷、または有機焼き付けとも呼ばれます

版ベースとしてシルクスクリーンを使用し、感光製版法によりグラフィックや文字などのスクリーン印刷版を製版することを指します。スクリーン印刷は、スクリーン版、スキージ、インキ、印刷台、基板の5つの要素から構成されます。

スクリーン印刷の基本原理は、スクリーン印刷版のグラフィック部分のメッシュはインキに対して透明であり、非グラフィック部分のメッシュはインキを透過しないという基本原理を利用することである。

2: 加工

印刷の際は、スクリーン版の一方の端にインキを注ぎ、スクレッパーでスクリーン版のインキ部分に一定の圧力を加え、同時にスクリーン版の他方の端に移動させます。移動中にグラフィック部分のメッシュからスクレーパーによってインクが基板上に絞り出されます。インクの粘度により、印影は一定の範囲内で固定されます。印刷工程中、スキージは常にスクリーン印刷版および基板と線接触しており、接触線はスキージの移動に伴って移動します。両者の間には一定の隙間が保たれており、印刷中のスクリーン印刷版は自身の張力によりスキージに反力を発生させます。この反力を反発力といいます。弾性の影響により、スクリーン印刷版と基板は移動する線接触のみとなり、スクリーン印刷版と基板の他の部分は分離されます。インクとスクリーンが壊れるので、印刷寸法の精度が保証され、基材の汚れが回避されます。スクレーパーがレイアウト全体を削って持ち上がると、スクリーン版も持ち上がり、インクが静かに掻き取られて元の位置に戻ります。ここまでが 1 回の印刷手順です。

セラミック印刷、高温印刷、またはセラミック焼き付けとも呼ばれます

セラミック印刷は通常のシルクスクリーン印刷と同じ加工理論を持っていますが、異なる点は、セラミック印刷は強化前にガラスに印刷が完了することです(通常のガラスへのスクリーン印刷は強化後に行われます)。そのため、炉を600℃に加熱するとインクがガラス上で焼結されます。単にガラス表面に置くだけでなく、焼き戻し中にガラスに耐熱性、耐紫外線性、耐傷性、耐候性の特性を持たせるセラミック印刷ガラスは、屋外用途、特に照明用途に最適です。

UV デジタル印刷。紫外線印刷とも呼ばれます。

UV 印刷とは、デジタル印刷の一種である紫外線硬化技術を使用した商業印刷プロセスを指します。

UV 印刷プロセスには、紫外線 (UV) 光にさらされるとすぐに乾燥するように配合された特別なインクが含まれます。

紙 (またはその他の基材) が印刷機を通過して湿ったインクを受け取ると、すぐに UV 光にさらされます。UV 光はインクの塗布を瞬時に乾燥させるため、インクが浸透したり広がったりする可能性がありません。したがって、画像とテキストはより鮮明に印刷されます。

ガラスに印刷する場合

UV印刷と比較して、シルクスクリーンガラスの利点は次のとおりです。

1:より輝く、より鮮やかな色

2: 高い生産効率とコスト削減

3: 高品質の出力

4: インクの定着性が向上

5:耐老化性

6: 基板のサイズと形状に制限なし

このため、スクリーン印刷ガラスは、UV 印刷よりも幅広い用途で、次のような多くの製品に使用できます。

家電

工業用タッチスクリーン

自動車

医療用ディスプレイ、

農業産業

軍事展示

海洋モニター

家庭電化製品

ホームオートメーション機器

点灯

複雑な多色印刷。

凹凸面への印刷。

シルクスクリーン印刷では一度に1色しか仕上げることができませんが、多色印刷(8色以上やグラデーションカラー)の場合、ガラス表面が平らでない場合や面取りがある場合にはUV印刷が活躍します。

関連事例

IH用セラミックプリント強化ガラス

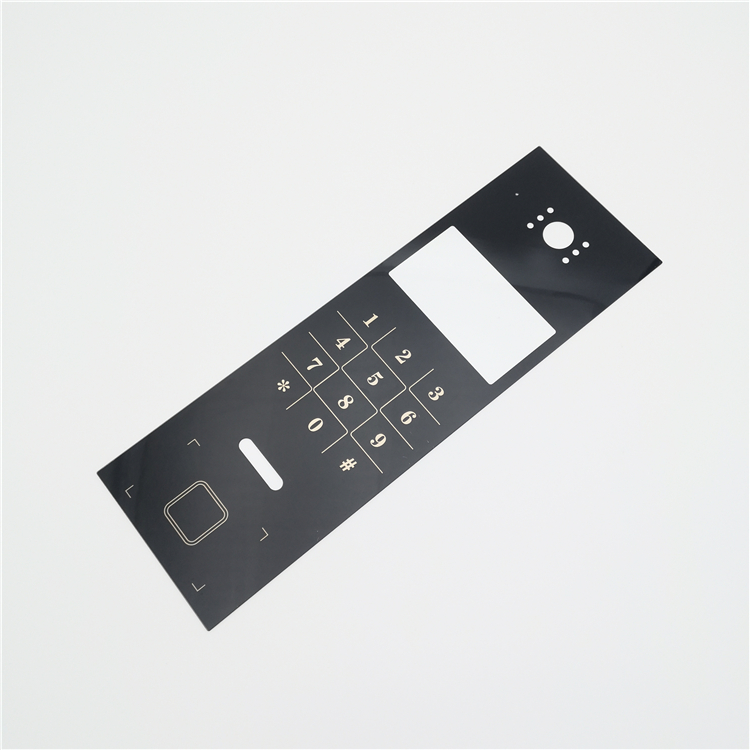

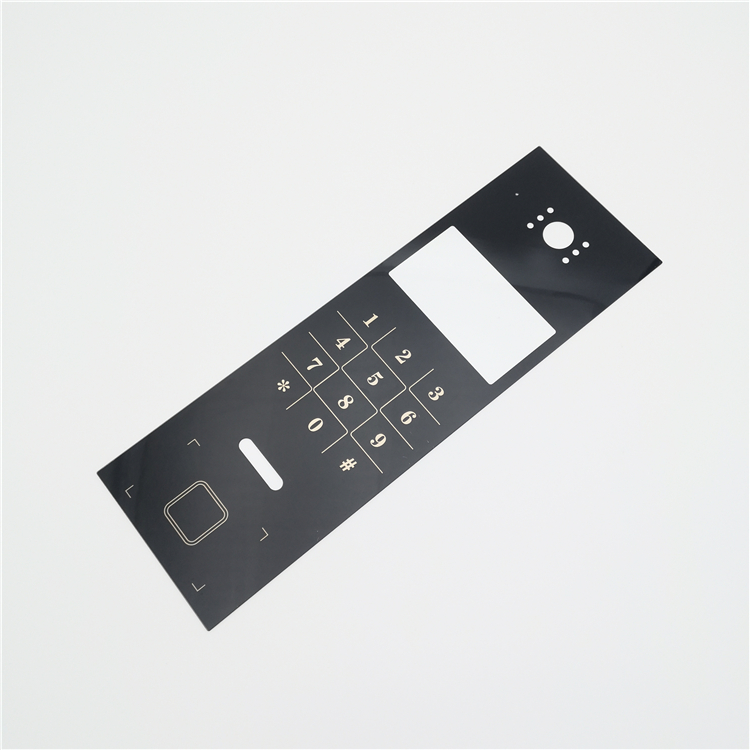

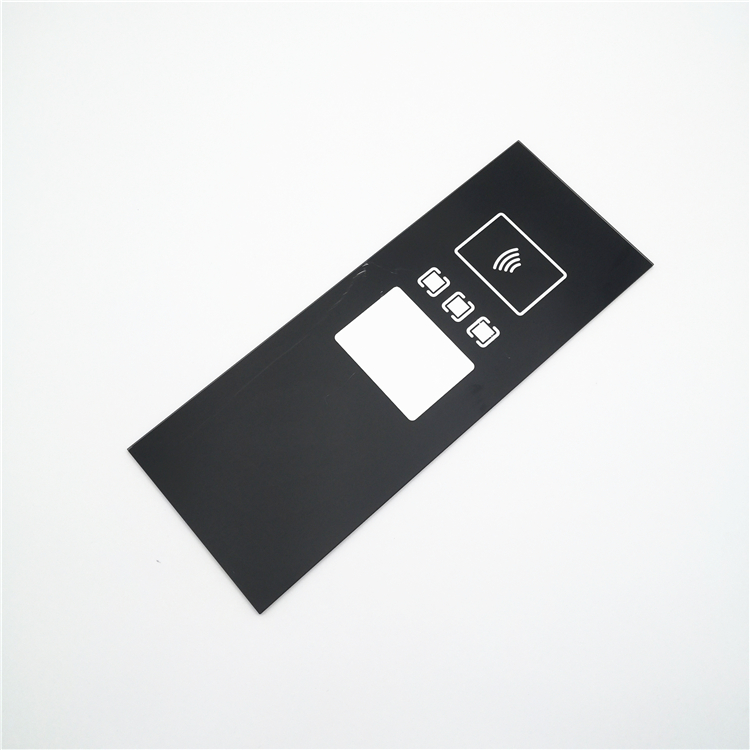

スマートドアロック用のカスタム印刷ガラス

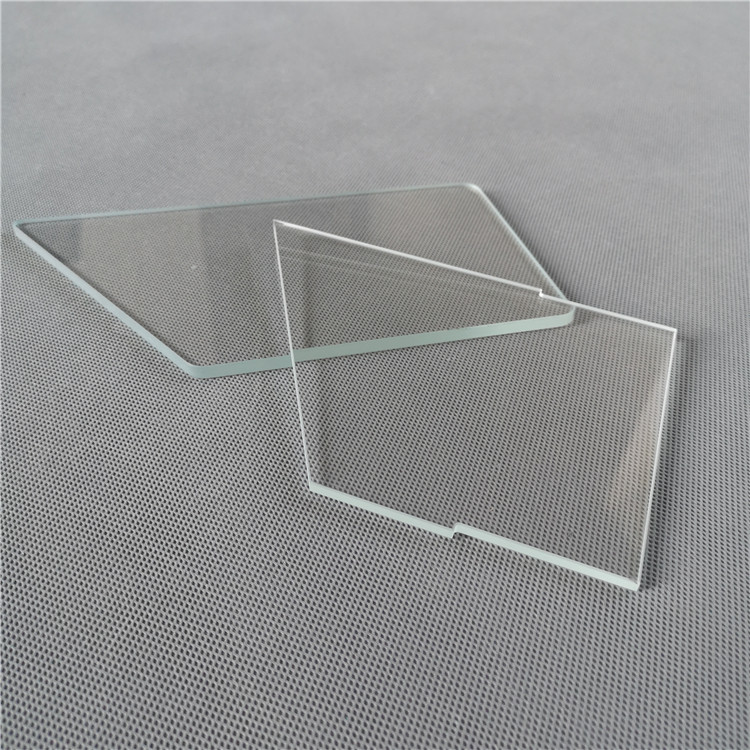

タッチ スイッチ用のシルク スクリーン強化ガラス